ゴムを削って

カタチにする技術

金属や樹脂などには切削加工の業者がありますが、ゴムやスポンジはどうでしょう。通常は、金型を製作してゴム製品を量産します。しかし、ゴムを素材から直接切削加工できれば、さまざまなベネフィットが生まれます。金型や切削加工にはそれぞれ得意・不得意がありますので、それを比較してみましょう。

切削加工のメリット、金型が不要です。

ゴム製品を作るには、まずは金型を作るもの…。やり方はそれだけではありません。金型による製造プロセスは、安価で均一な製品を量産するにはベストな方法です。しかし一方で切削による製造には、成型品にはない様々な利点があります。

イニシャルコストを削減

切削加工の場合、製品単価は金型成形品より高くなりますが、金型代が不要なので、とくに小ロット~中ロットの製品を製作する場合、トータルコストを削減できます。

1個から試作

切削加工は、小ロット・多品種に向いています。寸法や形状を色々試したい、金型を製作する前に条件を少しずつ変えて試作したい、などの願いにもお応えできます。必要なタイミングで必要数製作できるので、製品在庫数を削減でき、金型の管理も不要になります。

短納期

切削加工なら、金型を作らずゴムブロックやシートから直接削り出して製品を作るので、材料があれば最短で2~3日、複雑なものでも2週間程度の短納期での製作が可能です。金型ができる前に製品が出来上がってしまいます。

高精度

様々な工業用素材の中でも、ゴムはとても特徴的。よく馴染み、元の形に戻ろうとする性質があります。一方で、その弾性ゆえに高精度加工をすることが大きな課題となります。扶桑ゴム産業ではそのようなゴムを、独自の技術とユニークなツールを駆使して高精度に加工します。金型による製品に引けを取りません。むしろ、切削加工の方が精度よく製作できることさえあります。

「Read More」から、1桁上の精度を目指して作られたサンプルをご覧ください。

金型 vs. 切削(まとめ)

金型の場合

金型を製作するまでの時間と費用がかかる。

製作個数が少数なら、コストがかかりすぎる。

ある程度のロットを製作する必要がある。

数が多ければ、圧倒的に安く製造が可能になり、金型を保管し同一のものを再度製造できる。

設計変更があるたびに金型を製作し直す必要が生じるため、試作には不向き。

切削加工の場合

直接、ゴム素材を切削して製品を作るので、金型を製作する時間と費用を省くことができる。

小ロット~中ロットの製品を製作する場合、トータルコストを削減できることが多い。

1個から製作できる。

数が多い場合は、CNC加工機を使用することで均一な製品を供給できる。大ロットでは費用がかさむ。

設計変更に柔軟に対応でき、バリエーションのある製品を作り出せるため、試作に最適。

切削加工のプロセス(製品ができるまで)

製品がカタチになるまでにはどのようなプロセスがあるのでしょうか。切削加工がユニークなのは、通常のゴムの製造に必要な金型が要らないこと。つまり、ゴムシートやゴムブロックを直接切削加工します。この点では、基本的に金属や樹脂の切削加工と変わりません。

ここでは、製品がお手元に届くまでの流れをご紹介いたします。「まじめに、」ものづくり。その工程をご確認ください。

STEP1 製品のイメージを図面に

まずは、お客様のイメージを「図面」にする必要があります。簡単なものなら手書きのスケッチやメモでも構いません。形や大きさ、材質を明確にした図面をご用意ください。3Dデータなどの電子データをメールに添付して送っていただくことも可能です。

(注)作図のお手伝いをすることができますが、別途費用が発生する場合もあります。事前にお尋ねください。

STEP2 図面を加工データに変換

お客様からお預かりしたデータを解析します。材質・数量などから最適な加工方法や加工する機械を検討して、お客様に最適な見積り価格や納期をお知らせします。

お客様からの正式なご注文ののち、改めて納期や価格などの必要事項をご連絡します。

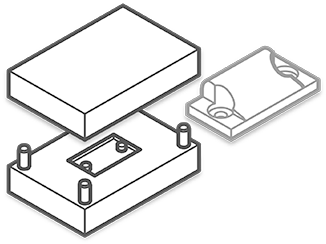

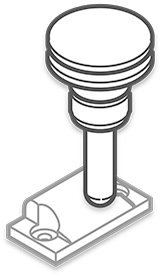

STEP3 最適な方法で加工

切削、研磨、接着、注型など加工方法は様々です。また、加工方法によって使用する工作機械も異なってきます。扶桑ゴム産業では6軸複合加工機(5軸+オプションで1軸)や、CNC旋盤、円筒研削盤、マシニングセンタ、ウォータージェット、カッティングプロッターなどの工作機械を取り揃え、最適な方法で製造します。場合によっては、協力工場とタイアップする場合もあります。

STEP4 完成、検査、納品

不良品や検査漏れを最小限に抑えるために、二名以上による検査を実施しています。ノギスやマイクロメータに加えて、画像測定器、3次元測定器などを使って適切な方法で検査し、確かな製品を約束した納期通りお届けします。万が一納期に遅延が発生する場合は、できるだけ早くご案内いたします。